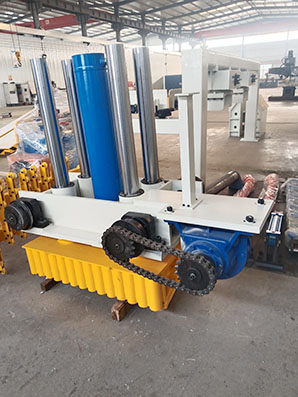

Dispositivo de alimentação de material

1. Visão geral do equipamento

O dispositivo de alimentação de materiais é utilizado principalmente para transportar matérias-primas ou produtos semiacabados para o processo seguinte a velocidades e quantidades definidas. É amplamente aplicado em indústrias como a alimentar, química, farmacêutica, plástica e metalúrgica, sendo capaz de lidar com diversas formas de materiais, incluindo grânulos, pós e líquidos.

2. Componentes Principais

Tremonha: utilizada para armazenar materiais, normalmente concebida em formato de funil para facilitar a entrada suave no sistema de transporte.

Mecanismo de transporte: inclui transportadores helicoidais, transportadores de correia, transportadores vibratórios, etc., utilizados para transportar materiais da tremonha para o local de destino.

Unidade de acionamento: fornece energia, geralmente composta por motores e redutores, garantindo o funcionamento estável do mecanismo de transporte.

Sistema de controlo: Inclui PLC (Programmable Logic Controller), ecrãs tácteis, sensores, etc., para um controlo preciso da velocidade de alimentação do material, quantidade e arranque/paragem.

Dispositivo de medição: como células de carga, caudalímetros, etc., para monitorização e controlo em tempo real da quantidade de alimentação de material.

Dispositivo de proteção de segurança: como proteção contra sobrecarga, botões de paragem de emergência, etc., garantindo o funcionamento seguro do equipamento.

3.º Princípio de funcionamento

Os materiais entram no mecanismo de transporte a partir do funil.

A unidade de acionamento aciona o mecanismo de transporte para transportar os materiais até ao local designado.

O sistema de controlo controla precisamente a alimentação do material com base em parâmetros predefinidos (por exemplo, velocidade, quantidade).

O dispositivo de medição monitoriza a quantidade de material alimentado em tempo real para garantir a conformidade com os requisitos do processo.

4. Recursos do equipamento

Elevada eficiência e estabilidade: permite o transporte contínuo e estável de materiais, melhorando a eficiência da produção.

Controlo preciso: garante uma alimentação precisa do material através de sistemas de controlo avançados e dispositivos de medição.

Elevada adaptabilidade: capaz de lidar com diversas formas de materiais, adequado a diferentes indústrias e processos.

Elevada automatização: reduz a intervenção manual, minimizando os erros operacionais e os custos de mão-de-obra.

Economia de energia e proteção ambiental: o design otimizado reduz o consumo de energia e minimiza o desperdício durante a produção.

Estrutura compacta: ocupa pouco espaço, adequada para ambientes de produção com espaço limitado.

Fácil manutenção: o design modular facilita a desmontagem, limpeza e manutenção.

5. Campos de aplicação

Indústria alimentar: utilizada para transportar e alimentar materiais como farinha, açúcar e especiarias.

Indústria química: utilizada para medição precisa e transporte de matérias-primas químicas granulares, em pó e líquidas.

Indústria Farmacêutica: Utilizada para o transporte e alimentação automatizados de matérias-primas farmacêuticas, garantindo higiene e precisão.

Indústria de Plásticos: Utilizada para o transporte de grânulos plásticos e alimentação de máquinas de injeção.

Indústria metalúrgica: Utilizada para transportar e alimentar pós metálicos, minérios e outros materiais.

6. Parâmetros técnicos (exemplo)

Capacidade de processamento: 0,5-10 toneladas/hora (varia de acordo com o modelo e as características do material).

Velocidade de transporte: 0,1-5 metros/segundo (ajustável).

Potência: 0,5-15 quilowatts (varia de acordo com o modelo do equipamento).

Modo de controlo: Manual/Automático/Comando à distância.

Material: Aço inoxidável, aço carbono, plástico de qualidade alimentar, etc. (selecionado com base nos requisitos da indústria).

Precisão: ±0,5%-±1% (depende do dispositivo de medição).

7. Recomendações de Seleção

Escolha o mecanismo de transporte adequado com base nas características do material (por exemplo, forma, densidade, fluidez).

Determine o modelo e a configuração do equipamento com base nos requisitos de produção (por exemplo, capacidade de processamento, precisão).

Considere se o material do equipamento cumpre as normas da indústria (por exemplo, grau alimentar, resistência à corrosão).

Selecione marcas e fornecedores de confiança para garantir a qualidade do equipamento e o serviço pós-venda.

8. Manutenção e Cuidados

Inspecione regularmente o mecanismo de transporte e a unidade de acionamento e limpe imediatamente os materiais residuais.

Lubrifique as peças móveis regularmente para garantir um funcionamento suave.

Verifique os sensores e os dispositivos de medição do sistema de controlo para garantir a sua precisão e fiabilidade.

Realize a limpeza regular dos equipamentos, especialmente nas indústrias alimentar e farmacêutica, para garantir os padrões de higiene.

Como dispositivo essencial na produção industrial moderna, o dispositivo de alimentação de materiais fornece um forte suporte aos processos de produção em vários setores com a sua eficiência, precisão e automatização.